3D-skriver

3D-printing kalles også additiv produksjonsteknologi. Det er en teknologi som bruker pulverisert metall eller plast og andre limbare materialer til å konstruere objekter basert på digitale modellfiler ved å skrive ut lag for lag. Det har blitt et viktig middel for å akselerere transformasjonen og utviklingen av produksjonsindustrien og for å forbedre kvalitet og effektivitet, og er et av de viktigste tegnene på en ny runde med industriell revolusjon.

For tiden har 3D-printindustrien gått inn i en periode med rask utvikling av industrielle applikasjoner, og vil gi en transformativ innvirkning på tradisjonell produksjon gjennom dyp integrering med en ny generasjon informasjonsteknologi og avansert produksjonsteknologi.

Markedets fremgang har brede utsikter

Ifølge «Global and China 3D Printing Industry Data in 2019» utgitt av CCID Consulting i mars 2020, nådde den globale 3D-printindustrien 11,956 milliarder amerikanske dollar i 2019, med en vekstrate på 29,9 % og en økning på 4,5 % fra år til år. Blant disse var omfanget av Kinas 3D-printindustri 15,75 milliarder yuan, en økning på 31,1 % fra 2018. De siste årene har Kina lagt stor vekt på utviklingen av 3D-printmarkedet, og landet har kontinuerlig innført retningslinjer for å støtte industrien. Markedsomfanget til Kinas 3D-printindustri har fortsatt å ekspandere.

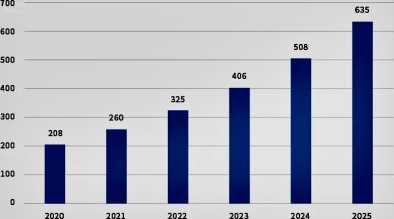

Kart over markedsprognoser for Kinas 3D-printindustri for 2020–2025 (enhet: 100 millioner yuan)

Oppgradering av CARMANHAAS-produkter for utvikling i 3D-industrien

Sammenlignet med den lave presisjonen til tradisjonell 3D-printing (ikke behov for lys), har laser-3D-printing bedre formingseffekt og presisjonskontroll. Materialene som brukes i laser-3D-printing er hovedsakelig delt inn i metaller og ikke-metaller. Metall-3D-printing er kjent som utviklingsvingen i 3D-printindustrien. Utviklingen av 3D-printindustrien avhenger i stor grad av utviklingen av metallprintprosessen, og metallprintprosessen har mange fordeler som tradisjonell prosesseringsteknologi (som CNC) ikke har.

I de senere årene har CARMANHAAS Laser også aktivt utforsket bruksområdet for 3D-printing av metall. Med årelang teknisk akkumulering innen det optiske feltet og utmerket produktkvalitet har de etablert stabile samarbeidsforhold med mange produsenter av 3D-printingsutstyr. Den single-mode 200-500W 3D-printing laseroptiske systemløsningen lansert av 3D-printingsindustrien har også blitt enstemmig anerkjent av markedet og sluttbrukere. Den brukes for tiden hovedsakelig i bildeler, luftfart (motor), militære produkter, medisinsk utstyr, tannbehandling, etc.

Enkelthodet 3D-printing laseroptisk system

Spesifikasjon:

(1) Laser: Enkeltmodus 500 W

(2) QBH-modul: F100/F125

(3) Galvo-hode: 20 mm CA

(4) Skanningslinse: FL420/FL650mm

Søknad:

Luftfart/Mugg

Spesifikasjon:

(1) Laser: Enkeltmodus 200–300 W

(2) QBH-modul: FL75/FL100

(3) Galvo-hode: 14 mm CA

(4) Skanningslinse: FL254mm

Søknad:

Tannbehandling

Unike fordeler, fremtiden kan forventes

3D-printing av lasermetall inkluderer hovedsakelig SLM (laser selective melting technology) og LENS (laser engineering net shaping technology), hvorav SLM-teknologi er den vanligste teknologien som brukes for tiden. Denne teknologien bruker laser til å smelte hvert lag med pulver og produsere adhesjon mellom forskjellige lag. Avslutningsvis går denne prosessen lag for lag i en løkke til hele objektet er dannet. SLM-teknologi overvinner problemene i prosessen med å produsere komplekse metalldeler med tradisjonell teknologi. Den kan direkte forme nesten fullstendig tette metalldeler med gode mekaniske egenskaper, og presisjonen og de mekaniske egenskapene til de formede delene er utmerkede.

Fordeler med 3D-printing av metall:

1. Engangsstøping: Enhver komplisert struktur kan skrives ut og formes samtidig uten sveising;

2. Det finnes mange materialer å velge mellom: titanlegering, kobolt-kromlegering, rustfritt stål, gull, sølv og andre materialer er tilgjengelige;

3. Optimaliser produktdesign. Det er mulig å produsere metallkonstruksjonsdeler som ikke kan produseres med tradisjonelle metoder, for eksempel å erstatte det originale solide legemet med en kompleks og rimelig struktur, slik at vekten på det ferdige produktet blir lavere, men de mekaniske egenskapene blir bedre;

4. Effektiv, tidsbesparende og lav kostnad. Ingen maskinering eller former er nødvendig, og deler av enhver form genereres direkte fra datagrafikkdata, noe som forkorter produktutviklingssyklusen betraktelig, forbedrer produktiviteten og reduserer produksjonskostnadene.

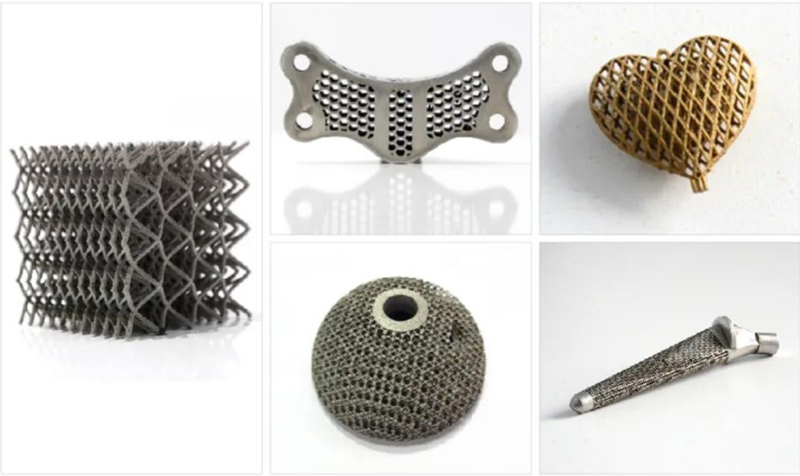

Søknadseksempler

Publisert: 24. feb. 2022